2060 年中國將實現(xiàn)“碳中和”的目標,高效利用綠色能源是實現(xiàn)這一目標的重要途徑��。功率模塊是實現(xiàn)綠色能源轉(zhuǎn)換的重要部件���,絕緣柵門極晶體管( Insulated Gate Bipolar Translator����,IGBT) 作為使用頻率最高的電源轉(zhuǎn)換芯片��,是出現(xiàn)故障頻率最高的器件�����,其失效機理及檢測方式被大量研究��?�?煽康姆庋b為芯片工作提供穩(wěn)定的電氣連接��、良好的絕緣性能和充分的抗干擾能力,是 IGBT 功率模塊可靠性的重要組成部分?����,F(xiàn)在被主流使用的封裝形式有焊接型和壓接型封裝���。兩種封裝結(jié)構(gòu)在功率密度�、串并聯(lián)能力����、制造費用、封裝可靠性和散熱能力等方面有所不同���,其性能對比如圖 1 所示。由于壓接型封裝具有雙面冷卻和失效自短路效應(yīng),其在散熱、可靠性及串聯(lián)能力上優(yōu)于焊接型封裝��,因此被廣泛用于高功率密度場合,如高壓電網(wǎng)和高功率機械設(shè)備,但封裝復雜笨重�����。焊接型封裝結(jié)構(gòu)因其制造工藝簡單、成本低和并聯(lián)能力強被廣泛使用在中低功率密度場合���,如消費電子�、汽車電子。兩種封裝結(jié)構(gòu)導致了不同的失效機理�,但其本質(zhì)多是IGBT 芯片工作產(chǎn)生的熱量未即時耗散,引起溫度梯度���,最終導致的封裝材料疲勞致使失效��。因此�����,本文首先對兩種 IGBT 功率模塊封裝結(jié)構(gòu)及失效機理進行闡述����,然后對 IGBT 功率模塊封裝失效監(jiān)測方法進行了分析�����,最后提出 IGBT 功率模塊封裝可靠性及失效監(jiān)測存在的問題和發(fā)展方向。2 IGBT 功率模塊封裝結(jié)構(gòu)及失效機理2. 1 焊接型 IGBT 功率模塊封裝結(jié)構(gòu)及失效機理2. 1. 1 焊接型 IGBT 功率模塊封裝結(jié)構(gòu)自 1975 年��,焊接型 IGBT 功率模塊封裝被提出���,便被廣泛使用��,其典型封裝結(jié)構(gòu)如圖 2 所示�����。其中�,直接覆銅陶瓷板( Direct Bonded Copper�,DBC)由上銅層、陶瓷板和下銅層組成�,其一方面實現(xiàn)對IGBT 芯片和續(xù)流二極管的固定和電氣連接,另一方面形成了模塊散熱的主要通道�。DBC 與芯片和銅基板的連接依靠焊料完成,芯片之間及與外部端子之間的連接依靠超聲鍵合引線完成����,此外為減少外部濕氣、灰塵和污染對模塊的影響��,整個模塊被有機硅凝膠灌封����。IGBT 功率模塊工作過程中存在開關(guān)損耗和導通損耗,這些損耗以熱的形式耗散�,使得在 IGBT 功率模塊封裝結(jié)構(gòu)產(chǎn)生溫度梯度。并且結(jié)構(gòu)層不同材料的熱膨脹系數(shù)( Coefficient of Thermal Expansion�����,CTE) 相差較大�,因此產(chǎn)生循環(huán)往復的熱應(yīng)力,使材料疲勞���,最終導致 IGBT 功率模塊封裝失效。焊接型 IGBT 功率模塊主要的失效形式表現(xiàn)為鍵合線失效和焊層失效�。在實際應(yīng)用中,由于單芯片能夠承受的功率較小�����,通常將多個芯片集聯(lián)在一起形成功能模塊��,或?qū)Ⅱ?qū)動進行集成形成“智 能 功 率 模塊”�����。2. 1. 2 焊接 IGBT 功率模塊封裝失效機理一般使用 Al 或 Cu 鍵合線將端子與芯片電極超聲鍵合實現(xiàn)與外部的電氣連接,兩種材料均與 Si 及Si 上絕緣材料��,如 SiO2 的 CTE 差別較大���。當模塊工作時�,IGBT 芯片功耗以及鍵合線的焦耳熱會使鍵合線溫度升高����,并在接觸點和鍵合線上產(chǎn)生溫度梯度,形成剪切應(yīng)力����。長時間處于開通與關(guān)斷循環(huán)的工作狀態(tài),產(chǎn)生應(yīng)力及疲勞形變累積�,會導致接觸點產(chǎn)生裂紋,增大接觸熱阻�,焦耳熱增多,溫度梯度加大最終導致鍵合線受損加劇�����,形成正向反饋循環(huán)�,如圖 3 所示,最終導致鍵合線脫落或斷裂。研究表明���,這些失效是由材料 CTE 不匹配導致的結(jié)果�����。鍵合線斷裂的位置出現(xiàn)在其根部����,這種根部斷裂是鍵合線失效的主要表現(xiàn)�,具體情況如圖 4 所示。一些研究指出���,可以通過優(yōu)化鍵合線的形狀來改善其可靠性���。具體而言�,鍵合線高度越高、鍵合線距離越 遠����,鍵合線所受應(yīng)力水平越低,可靠性越高�。上述的溫度梯度也存在于焊層與相鄰的組件中,因此會導致剪切應(yīng)力產(chǎn)生。焊層失效的主要表現(xiàn)形式是: 裂紋����、空洞與分層。在開通與關(guān)斷循環(huán)往復中��,作為彈塑性材料的焊層會出現(xiàn)非彈性應(yīng)變�,最終導致焊層產(chǎn)生裂紋,裂紋發(fā)展�,使得焊料分層?�?斩词怯珊噶系木Ы缈斩春突亓骱腹に囁斐傻?�,是不可避免的現(xiàn)象��,隨著功率循環(huán)���,焊層受到熱應(yīng)力�����,空洞也會增長��。焊層出現(xiàn)失效情況后��,會進一步使得熱阻增加����,導致溫度梯度增大形成正向反饋,如圖 5 所示����,最終導致焊層徹底失效。(3) 電遷移����、電化學腐蝕和金屬化重構(gòu)IGBT 功率模塊芯片頂部存在一層 Al 金屬薄膜用以與外部進行連接。在電流和溫度梯度的作用下��,Al 金屬離子會沿著導體運動�,如沿著鍵合線運動,產(chǎn)生凈質(zhì)量輸運�,導致薄膜上出現(xiàn)空洞、小丘或晶須�����。隨著器件的老化���,有機硅凝膠的氣密性下降����,外部的物質(zhì)會與 Al 金屬薄膜接觸�����,使其發(fā)生電化學腐蝕���。常見的有 Al 的自鈍化反應(yīng)���、單一陽極腐蝕電池反應(yīng)以及與沾污的離子發(fā)生反應(yīng)。金屬化重構(gòu)是由于 Al 與芯片上 SiO2 的 CTE 值相差兩個數(shù)量級��,導致界面處產(chǎn)生循環(huán)應(yīng)力���,使得Al 原子發(fā)生擴散��,造成小丘��、晶須和空洞��,最后產(chǎn)生塑性形變����,引發(fā)裂紋。以上所述三種因素導致的 Al 薄膜失效方式會加劇鍵合點處的疲勞情況��,最終導致鍵合線脫落或電場擊穿失效��。2. 2 壓接 IGBT 功率模塊封裝結(jié)構(gòu)及失效機理2. 2. 1 壓接 IGBT 功率模塊封裝結(jié)構(gòu)為解決高功率密度下 IGBT 功率模塊散熱問題�,1993 年日本富士公司提出 u-stack 封裝,經(jīng)過多年的發(fā)展���,形成了彈簧式和直接接觸式兩種壓接封裝��。直接壓接封裝如圖 6( a) 所示����,通過兩個鉬片將芯片的發(fā)射極和集電極引出�����,柵極通過一個小探針引 出���。因 此�,直接壓接封裝具有雙面散熱通道�,但由于各部件間均為剛性連接,結(jié)構(gòu)和材料更易疲勞���。彈簧壓接封裝如圖 6( b) 所示�,其通過蝶形彈簧和柵極連接板將發(fā)射極和柵極引出�����。這種封裝減少了柵射極的熱通路截面積��,因此散熱能力比直接壓接型封裝弱����,而由于彈簧的存在,壓力均衡性更優(yōu)��,材料不易受損�����。兩種壓接封裝的對比如圖7 所示����。與焊接型封裝相比,壓接型封裝具有寄生電感低和失效短路的優(yōu)點�����,但由于循環(huán)熱應(yīng)力和多層結(jié)構(gòu) CTE 不匹配,會產(chǎn)生微動磨損失效�、接觸面燒蝕失效、彈簧失效和柵極氧化層失效現(xiàn)象�。對于多芯片集聯(lián)的 IGBT 功率模塊,各個 IGBT 功率模塊所處的熱�����、機械和電磁環(huán)境差異性會導致模塊內(nèi)部熱和電流分布不均衡����,從而使橫向結(jié)構(gòu)中一些位置更容易失效。2. 2. 2 壓接 IGBT 功率模塊封裝失效機理壓接封裝的電氣連接主要依靠連接層之間的壓力��,因此在熱應(yīng)力作用下�,各層出現(xiàn)水平摩擦現(xiàn)象,導致接觸面粗糙度增大��,引發(fā)電阻和熱阻增大����,使得溫度梯度增大加重摩擦,形成正反饋循環(huán)���,如圖 8 所示�����。長期處于這種情況下�����,會導致壓接封裝接觸脫離��,造成器件失效���。燒蝕是指由于芯片微小電弧所導致的材料表面出現(xiàn)消融損傷的現(xiàn)象。在壓接封裝中產(chǎn)生這種現(xiàn)象的原因是����,界面間出現(xiàn)不良接觸,導致電場分布不均衡��,最終引起局部放電����。文獻[27]認為這種現(xiàn)象與各層之間材料表面粗糙度及 CTE 不匹配有直接關(guān)系,即在功率往復循環(huán)后�,會使得各層之間接觸產(chǎn)生空隙,如圖 9 所示,產(chǎn)生不均勻的電場���,發(fā)生局部放電現(xiàn)象�����,導致材料表面受損�。文獻[28]提出填充不同的絕緣氣體以改善這種情況����。對于彈簧壓接封裝,彈簧會隨使用時長的增加產(chǎn)生疲勞����、應(yīng)力松弛和磨損的現(xiàn)象。常見的彈簧失效是柵極接觸彈簧發(fā)生應(yīng)力松弛���,從而使得柵極探針與芯片接觸失良�����,造成電阻和熱阻增大����,最后發(fā)生失效。無論何種封裝�����,IGBT 芯片柵極表面都存在氧化層。由于封裝過程中的壓力不均衡或是在功率循環(huán)往復過程中熱應(yīng)力的作用����,致使探針或鉬片擠壓柵氧化層而使之損傷�。柵氧化層發(fā)生損傷后,柵射電阻下降�,漏電流上升��,導通壓降上升�����,芯片產(chǎn)熱進一步加劇�,熱應(yīng)力加大,形成正向循環(huán),如圖 10 所示���。當壓接封裝出現(xiàn)短路時��,芯片表面的 Al 層會在高溫高壓下與 Si 形成鋁硅合金并開始與之前的材料互 融����。此 時,IGBT 功率模塊導通不受柵極控制��。因此,在冗余設(shè)計中,壓接封裝更適合串聯(lián)連接。為實現(xiàn)大功率場合下應(yīng)用����,多采用串聯(lián)集成封裝�����。此時需要嚴格控制每單個芯片的厚度工差�,使其壓力分布均勻����。文獻[34]表明��,由于集膚效應(yīng)和臨近效應(yīng),在邊緣和角落的 IGBT 功率模塊會承受更大的電流。且模塊部分角落的芯片溫度高于中心芯片的溫度,如圖 11 所示��。這種情況的存在會使得封裝基板發(fā)生翹曲��,增加熱阻�����,加劇失效����。在串聯(lián)情況下�����,某一芯片的失效��,需要其他未失效芯片承受更大的電壓和電流�,使得整個模塊更易失效。3. 1 焊接 IGBT 功率模塊封裝失效監(jiān)測方法針對第 2 節(jié)所述的鍵合線失效和焊層失效,研究人 員 提 出 了 IGBT 功率模塊健康敏感參數(shù)( Health-Sensitive Parameters�,HSPs) 進行監(jiān)測,HSPs分為熱學健康參數(shù)和電學健康參數(shù)��。由于溫度提取位置精度的特點,熱學健康參數(shù)無法確定封裝失效的具體位置�,而部分電學健康參數(shù)可以確定失效的位置和失效程度���,因此本文著重對電學健康參數(shù)進行綜述。從上述焊接型 IGBT 功率模塊失效原理上看,鍵合線失效和焊層失效均會導致模塊熱阻增大�。因此,通過提取模塊熱阻可以有效監(jiān)測 IGBT 功率模塊失效情況�����。熱阻定義如式( 1) 所示�����,其中 Pon為IGBT 功率模塊損耗�,Tj 為芯片結(jié)溫,Tc 為殼溫��,其中較為難提取的是芯片結(jié)溫���,現(xiàn)有的提取方法有物理接觸法����、紅外非接觸法�、熱阻抗建模法、熱敏感電參 數(shù) 法 ( Thermal Sensitive Electrical Parameters����,TSEPs) �����。物理接觸法是通過在芯片周圍設(shè)置熱電偶或熱敏電阻來探測溫度; 紅外非接觸法則是通過紅外熱成像相機來探測結(jié)溫��。這兩種方法需要侵入模塊或開蓋��,給溫度測量帶來不準確性��,無法較為真實地反應(yīng) IGBT 功率模塊實際工作情況��。本文重點介紹熱阻抗模型預(yù)測法和熱敏感電參數(shù)法�。熱阻抗建模法是通過對熱阻抗模型中各個參數(shù)的提取�����,表征 IGBT 功率模塊健康情況的手段?�,F(xiàn)有研究的主要有 Foster 等效模型和 Cauer 等效模型�����,兩種模型分別如圖 12 所示�����,它們能夠相互轉(zhuǎn)換�����,其對比如圖 13 所示����。由于不同 IGBT 功率模塊具有不同的模型參數(shù),因此對模型參數(shù)的提取至關(guān)重要�����,目前的參數(shù)提取方法主要有結(jié)溫探測實驗法�����、有 限 元 模 擬 法���、瞬態(tài)雙界面測量法和數(shù)值計算法���。其中結(jié)溫探測法包含上述的物理接觸法、紅外探測法和熱敏電參數(shù)法有限元模擬法是通過對實際幾何進行建模�,將材料物性輸入,通過網(wǎng)格劃分和有限元計算得到模塊的瞬態(tài)熱阻抗曲線�����,用以辨識熱阻抗網(wǎng)絡(luò)的方法。數(shù)值計算法是使用封裝材料的物性參數(shù)來計算模型中的參數(shù)�。瞬態(tài)雙界面測量法指通過在帶有散熱器的器件封裝下,獲得具有和不具有導熱界面材料兩種工況 的 瞬 態(tài) 熱 阻 抗 響 應(yīng) 來 得 到 模 型 參 數(shù)����。Foster 和 Cauer 模型均未考慮其他芯片的影響,因此對于多芯片 IGBT 功率模塊熱阻抗之間的耦合效應(yīng)����,需要通過添加耦合項的方式進行研究。

由半導體物理知識可知����,IGBT 功率模塊載流子濃度、遷移率和擴散系數(shù)均受到溫度的影響�,在宏觀上,這些參數(shù)可以分為在導通或關(guān)斷狀態(tài)的靜態(tài)參數(shù)和導通或關(guān)斷瞬間的動態(tài)參數(shù)����。具體分類如圖14 所示,具體原理和提取方式可以參見文獻�。熱阻阻抗建模法最終需要通過獲得 IGBT 芯片的功耗和 Tc 來計算 Tj����,其測量簡單����、硬件要求低����,但IGBT 功率模塊的熱阻特性會隨器件老化或溫度變化而改變。為解決這個問題�����,提出了基于溫變和焊層老化的變參數(shù)熱阻模型��。目前基于多參變量的熱阻特性變化規(guī)律仍需要研究�。較熱阻抗法,熱敏參數(shù)法的時變特性和監(jiān)測實時性更優(yōu)����。但其也受老化變量的影響,因此實現(xiàn)多變量監(jiān)測是未來的研究方向�����。3. 1. 2 電學健康參數(shù)監(jiān)測法IGBT 功率模塊經(jīng)過一段時間的運行�����,部分材料會產(chǎn)生老化,導致模塊輸出端口的電學參量出現(xiàn)變化�����。這些參量有: 飽和通態(tài)集射電壓 Vceon���、柵極峰值電流 Igpeak��、短路電流 Isc��、柵極電壓 Vge 和柵極跨導gm��。文獻[52]推導出通態(tài)壓降 Vceon表示如式( 2) 所示�����,其中����,Vceon0和 Ron0分別為在參考結(jié)溫 Tj0下的導通電壓和導通電阻����,a��、b 和 Ic 分別為線性系數(shù)和集電極電流��。文獻[53,54]表明鍵合線失效時����,Ron0會增大,在 Ic 不變的情況下 Vceon會增大���。且式( 2) 說明 Vceon與結(jié)溫����、集電極電流和導通電阻具有強耦合關(guān)系���,因此通過 Vceon表征鍵合線失效狀態(tài)的關(guān)鍵是如何減小Tj 對 Vceon的影響����。而在監(jiān)測過程中 Tj 難以控制�。因此文獻[55]提出使用式( 2) 中的線性關(guān)系,通過減去溫度帶來的 Vceon變化量的方式���,提取鍵合線健康狀況���。這種方式需要通過其他的手段來測量 Tj達到校準的目的����,提高了對監(jiān)測系統(tǒng)的要求���。通過觀察式( 2) 可以發(fā)現(xiàn)�����,當 Ic 較小時���,前一項占主要作用,Vceon與溫度成正比�����,當 Ic 較大時�,后一項占主要作用,Vceon與溫度成反比�。其根本原因是,IGBT 功率模塊的半導體結(jié)構(gòu)中包含一個等效的二極管和 MOSFET��,兩者對于溫度的響應(yīng)相反。因此��,當 Ic 處于較小狀態(tài)時�,二極管電壓與結(jié)溫 Tj 成負相關(guān),占主要作用�����,反之 MOSFET 占主要作用��,為正相關(guān)關(guān)系�����,這種關(guān)系如圖 15 所示。因此存在拐點����,此拐點處的導通壓降不受溫度影響,此時 Ic 一般在100~200 mA 之間���。文獻手動去除部分鍵合線并結(jié)合老化實驗結(jié)果證明�,使用拐點處 Vceon可以表征導通電阻的情況�����。在 IGBT 功率模塊實際運行中,Ic 往往不處在拐點處����,因此需要通過注入特定 Ic的方式進行監(jiān)測,這使監(jiān)測硬件較為復雜���。對于鍵合線失效過程標準�,文獻[58]提出了如表 1 所示的判據(jù)��。但在實際檢測過程中����,由于采集系統(tǒng)噪聲,失效標準難以運用��,文獻[59]提出一種預(yù)采樣的方式提取 Vceon的均方根��,以減少采集的不確定度��,在汽車 IGBT 功率模塊檢測上取得了很好的成果���。由于 IGBT 在閉合期間��,Vceon約為 1 V 左右�,而在 IGBT 斷開期間,Vceon為母線電壓���,遠高于 1 V���。因此,隔離測量是 Vceon測量過程中的重點?��,F(xiàn)有主流方案有繼電器隔離法和二極管隔離法�,其電路圖分別如圖 16( a) 和圖 16( b) 所示��。在高壓情況下�,因二極管漏電流嚴重�,宜使用繼電器隔離測量電路。但由于繼電器響應(yīng)時間較長����,一般為 ms 級,換能模塊的調(diào)制載波頻率通常為 kHz 級���,因此該方式不適用于在線測量��。文獻[61]中 介 紹 了 使 用MOSFET 替代繼電器的電路�,但 MOSFET 可承受電壓低且同樣存在老化問題,增加了系統(tǒng)的不穩(wěn)定性�。二極管隔離測量電路的基本原理是假設(shè)二極管 VD1和 VD2 上壓降一致,使用 VD2 兩端電壓進行組合得到 Vceon��。在工況下����,VD1 和 VD2 因一致性和環(huán)境溫度等問題會產(chǎn)生一定的電壓偏差,導致測量誤差�。因此可以使用整體封裝的二極管模塊或使兩二極管在空間上盡可能接近來減小誤差。文獻[62]通過對肖特 基 二 極 管 特 性 進 行 測 量����,并 設(shè) 置 電 路 中LM317 電流源的電流輸出值以減小溫度不一致帶來的影響。Igpeak為在 IGBT 功率模塊導通延遲到導通期間由感性負載和續(xù)流二極管所造成的柵極驅(qū)動峰值電流��,文獻[63]實測的情況如圖 17 所示。文獻[49]通過建立 IGBT 功率模塊不同狀態(tài)下的電壓微分方程����,得到鍵合線老化與 Igpeak 之 間 的 定 量 關(guān) 系���,如式( 3) 所示����,其中 Vgeon和 Vgeoff分別為柵極驅(qū)動提供的開啟電壓和關(guān)斷電壓; Rg 為柵極等效電阻�����,其表達如式( 4) 所示����,包含外部柵極電阻 Rgin��、內(nèi)部柵極電阻 Rgex和鍵合線電阻 Rpara����。隨著鍵合線和焊層的老化 Rpara會增大,導致 Igpeak減小��。對于 Igpeak交流電流的測量,主要分為兩類��。一類需要額外添加傳感器,如羅氏線圈����、電流互感器和皮爾森線圈等; 另一類直接利用電阻對電流進行采樣提取�����。由于單個換流模塊中有多個芯片,模塊空間狹小�����,導致傳感器與驅(qū)動集成度低�����、易受電磁環(huán)境干擾和小電流精度低��,沒有被廣泛應(yīng)用于實際在線測量中�����。文獻[65]使用了如圖 18 所示的電路,利用 Rgex對柵極電流采樣���,并通過峰值檢測電路和電容使得峰值電流的采樣間隔可加大���,但需在每次測量完成后使用控制開關(guān)將電容上的電荷釋放。但由于 Rgin會隨芯片內(nèi)部的溫度升高而增加���,且鍵合線電阻為 mΩ 級���,Rg 為歐姆級別,在鍵合線全部失效前�����,信號變化較微弱��。如何消除溫度對探測的影響����,成為 Igpeak的應(yīng)用難點��,目前還未有相關(guān)研究�����。短路電流指集電極和發(fā)射極兩端直接連接到直流電源,并且柵極正向?qū)〞r���,此時 IGBT 功率模塊發(fā)生短路情況下的電流���?��?梢詫⑵浔磉_成式( 5) 所示���,其中 A 為半導體形狀影響因子��,如式( 6) 所示�。μin為電子遷移率��,LCH為導電溝道長度����,Z 為溝道寬度,COX為氧化層電容�,αPNP 為晶體管共基放大倍數(shù)�����,Vth為柵極閾值電壓��,RW 為發(fā)射極鍵合線等效電阻。μin���、αPNP和 Vth均受到溫度影響,因此短路電流 Isc對封裝的監(jiān)測也需要考慮溫度的影響。文獻[67]表明結(jié)溫引起的短路電流變化率為0. 35 A/℃�����,遠小于鍵合線失效引起的變化。文獻[68]通過短路測試平臺���,將部分鍵合線剪斷驗證了短路電流作為鍵合線失效的判定參數(shù)���,發(fā)現(xiàn) Vge 對Isc的影響會形成類似 Vceon和 Ic 之間的關(guān)系���,如圖 19所示。即存在溫度影響的拐點,在此點對應(yīng)的 IscT僅與 RW 有關(guān)�,因此 Isc可以作為較好的健康監(jiān)測參數(shù)。但短路電流檢測方法會損害系統(tǒng)穩(wěn)定性和損傷器件��,因此需要合理規(guī)劃短路電流的安全范圍����,這導致該方法尚未實際應(yīng)用于在線監(jiān)測系統(tǒng)中。

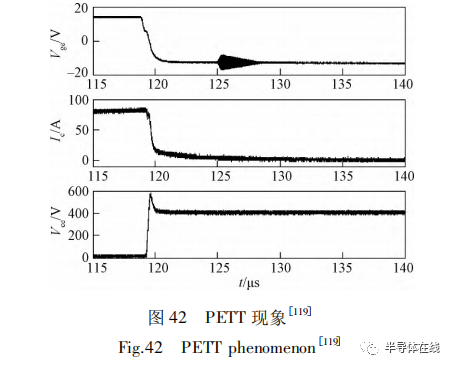

如上面對 Igpeak的電流測量相同����,此處重點討論無傳感器的測量方式。文獻[69,70]均利用 IGBT輔助發(fā)射和發(fā)射極之間的電壓 VeE來提取短路電流,且認為在 IGBT 開通穩(wěn)態(tài)后�,柵極電流 Ig 遠小于發(fā)射級電流 Ie�����,因此可近似認為所測電流 Ie≈Ic����。為實現(xiàn)對大電壓的隔離測量,文獻[69]利用齊納二極管來限制電壓�����,采用積分電路對 Ic 進行提取����,電路如圖 20( a) 所示。由于齊納二極管無法在高頻情況下使用�,文獻[70]改用運放對電壓進行隔離,減小測量電路對原電路阻抗的影響,并使用二級放大增加了測量帶寬和增益���,電路如圖 20( b) 所示。這種采用發(fā)射極電阻來提取電流的方法受溫度和模塊老化影響,因此需對溫度和老化情況進行補償�����。從圖 17 中可以觀察到 IGBT 功率模塊在開關(guān)的過程中存在一段 Vge不變的時間,將這段命名為米勒平臺。造成這種情況的原因是 IGBT 功率模塊半導體結(jié)構(gòu)中存在米勒電容 Cgc�,使得在這個階段驅(qū)動為米勒電容充電導致 Vge不變。米勒平臺電壓的表達如式( 7) 所示���,其中 Vgate為柵極電容兩端電壓���。可以看出�,米勒平臺高度與柵極等效電阻和射極等效電阻均有關(guān)系。由于在 IGBT 開通期間 Vge存在振蕩現(xiàn)象�,因此通常使用關(guān)斷期間產(chǎn)生的米勒電壓進行研究。文獻[71]通過一元線性擬合曲線的方法研究了鍵合線脫落對米勒電壓 Vgp的影響�����,得出的結(jié)果如圖 21 所示��,鍵合線脫落引起 Vgp單調(diào)增加�。并且發(fā)現(xiàn)溫度對 Vgp的影響為 0 ~ 0. 000 9%��,鍵合線對 Vgp的影響為 1% ~ 20%��,文獻[72]也通過實驗發(fā)現(xiàn)該參數(shù)基本不受溫度影響���。但因為 Ic 和 Ig 均會受到溫度的影響����,因此在使用這種方式進行監(jiān)測時應(yīng)使模塊處于熱穩(wěn)態(tài)下,減小溫度對擬合直線帶來的影響���。對于米勒平臺電壓的監(jiān)測��,分為米勒平臺提取和電壓測量兩個階段��。在 IGBT 關(guān)斷過程中����,利用微分電路對米勒平臺前后的下降電壓轉(zhuǎn)化為脈沖電壓進行識別����。文獻[73,74]利用比較器對脈沖電壓進行整形����,使其可被數(shù)字電路采樣,電路如圖22 所示���。由于比較器的比較電壓需根據(jù)實際電路調(diào)節(jié)�����,文獻[75]提出一種使用信號幅度檢測電路來自動設(shè)定比較電壓值��,其電路如圖 23 所示����。由于米勒平臺持續(xù)時間較短,文獻[76]使用電容和 MOS-FET 組成的采樣保持電路實現(xiàn)電壓的測量��。其電路如圖 24 所示�����,這種保持采樣極大地降低了采樣頻率����,改善了硬件實現(xiàn)難度。對于柵極電壓���,除對米勒平臺的研究外。文獻[77]還研究了 IGBT 功率模塊老化和柵極閾值電壓Vth之間的關(guān)系��,發(fā)現(xiàn)鍵合線與 Vth之間的關(guān)系并不緊密。而 Vth同時為溫度敏感參數(shù)�,其與結(jié)溫 Tj 的關(guān)系為線性關(guān)系,系數(shù)為-2 ~ -6 mV/℃��。而文獻[79]通過對功率模塊進行功率老化實驗發(fā)現(xiàn)���,隨著老化�,Vth呈增大的趨勢���,如圖 25 所示�����,圖 25 中老化程度隨組數(shù)增大而增大�����,虛線與各組曲線交點即為Vth�。文獻[80]均認為導致 Vth增大的原因是柵極氧化層失效����。值得注意的是,以上的實驗結(jié)果均由焊接型 IGBT 功率模塊封裝得到���。因此�,Vth是否可以作為壓接型 IGBT 功率模塊柵極氧化層失效的標準,需要進一步實驗討論����,同時如何減少檢測封裝時溫度對 Vth的影響也值得進一步研究。對 Vth測量依靠集電極電流 Ic 指示來觸發(fā)測量���,文獻[81]利用微分電路得到 Ic 與比較器組合來觸發(fā) Vth的測量����,電路如圖 26 所示��。該電路在測量 Vth時對原電路進行了隔離����,因此無法實現(xiàn)高頻開關(guān)下的在線測量。文獻[82]提出了利用采樣保持器的在線測量方式����,電路如圖 27 所示,可實現(xiàn)在高頻開關(guān)下 Vth的采集�。目前對 Ic 觸發(fā)的條件由人為自行設(shè)定,不具有客觀性且易受溫度和器件老化干擾�����。文獻[83]通過對不同老化程度和溫度的 IGBT模塊跨導進行了測量��,跨導的定義如式( 8) 所示該結(jié)果表明����,IGBT 功率模塊柵極跨導受模塊老化和溫度影響。文獻[84]利用 IGBT 功率模塊等效電路模型�,推導出式( 9) 所示的 gm 表達式。其中 Ron 為鍵合線�、焊層及 DBC 上銅層的總電阻。并且��,文獻[84]通過小脈沖斜坡對 IGBT 功率模塊進行驅(qū)動和延長測量時間的方式��,得到在熱穩(wěn)態(tài)下測得 gm 的情況如圖 29 所示�。文獻[85]利用集電極電流變化率來對 IGBT 功率模塊鍵合線老化進行監(jiān)測,其本質(zhì)也是利用了跨導監(jiān)測的原理����。通過式( 10) 可以看出,集電極電流斜率與 gm 成正相關(guān)���,其中 Cge為柵極等效電容���。同時其通過熱老化實驗發(fā)現(xiàn)�,Cge隨老化減小��,gm 隨老化增大�,如圖 30 所示。gm 出現(xiàn)與圖 28 和圖 29 相反的情況應(yīng)與 IGBT 功率模塊半導體形狀因子 A 的變化及柵極氧化層老化有關(guān)���。由以上討論可知���,對 gm 的測量即為對模塊的傳輸特性曲線進行測量,因此需要斜坡電壓進行驅(qū)動��。文獻[86]利用電容放電�����,來生成變換的 Vge�����,利用采集卡來采集數(shù)據(jù)��,電路如圖 31 所示�。該電路的電壓變化時 間 不 可 調(diào)��,具有一定的局限性�����,因 此 文 獻[84]利用積分器和放大器實現(xiàn)可調(diào)的斜坡驅(qū)動輸出,如圖 32 所示����。以上實驗中均利用電流探頭對 Ic進行測量,因此驅(qū)動集成度較低���。3. 2 壓接 IGBT 功率模塊封裝失效監(jiān)測方法因為結(jié)溫提取和熱阻網(wǎng)絡(luò)識別具有通用意義�����,因此在熱學參數(shù)表征封裝失效上壓接封裝與焊接封裝幾乎采用相同的方法。對于電學失效參數(shù)���,因為壓接和焊接 IGBT 功率模塊失效過程中均有熱應(yīng)力導致電阻和熱阻增大的環(huán)節(jié)��,如微動磨損和彈簧失效��,因此壓接 IGBT 功率模塊也同樣可以使用 Vceon作為封裝失效標準����。但由于壓接 IGBT 功率模塊的多串聯(lián)性,導致在失效前期能夠觀測到的 Vceon變化并不明顯�����。另一方面�,多芯片級聯(lián)所導致的電流和熱分布不均勻,也可以用來作為檢測封裝失效的標準�����,目前采用這種方式的研究尚未見報道��。文獻[89]通過在 PCB 板中集成羅氏線圈��,檢測芯片導通和關(guān)斷時所感應(yīng)的電壓變化��,對模塊進行監(jiān)測��。柵極氧化層失效也存在于焊接型封裝中�����,但由于焊接型柵極受力作用較小,因此并不明顯�����。而在壓接封裝中���,柵極除熱應(yīng)力外也受到壓力磨損����,因此一些研究得出了與焊接 IGBT 功率模塊不同的失效結(jié)論����。文獻[31]發(fā)現(xiàn)壓接型 IGBT 的 Vceon隨老化循環(huán)周期呈現(xiàn)階梯上升的趨勢��,如圖 33 所示���。米勒平臺會提前到來且持續(xù)時間會增大��,這與 Cge的減小和 Cgc增大有關(guān)系��。文獻[91]通過老化實驗驗證了 Cgc隨老化程度增大的觀點�。對于接觸面燒蝕失效��,目前主要的電量探測方式是利用電阻采樣局部放電的脈沖電流和紫外攝像機來觀察,目前對于在線監(jiān)測該失效情況的研究尚未見報道�����。壓接和焊接封裝監(jiān)測變量的適用度及相關(guān)文獻見附表 1�����,由于現(xiàn)有關(guān)于壓接型 IGBT 封裝監(jiān)測文獻較少�����,特定封裝下的部分監(jiān)測變量因無參考文獻無法確定其適用度��。現(xiàn)有的封裝結(jié)構(gòu)和監(jiān)測方式極大地提高了 Si基功率模塊工作的穩(wěn)定性��。但面對 SiC 功率模塊的高頻率和高電壓的工況�����,現(xiàn)有封裝結(jié)構(gòu)在封裝寄生參數(shù)和散熱能力方面均無法滿足需求��。為解決現(xiàn)有封裝結(jié)構(gòu)直接用于 SiC 模塊封裝存在的問題��,新的封裝結(jié) 構(gòu) 被 提 出����,如直接導線鍵合 ( Direct-Lead-Bonding��,DLB) ����、柔性封裝( Flexible Printed Circuit����,F(xiàn)PC) 和疊層封裝。因新封裝類型應(yīng)用不廣泛���,還未有針對性的失效監(jiān)測研究出現(xiàn)���。為了減小引線的接觸電阻和電感��,Narazaki 針對功率模塊提出 DLB 封裝結(jié)構(gòu)�,如圖 34 所示。與傳統(tǒng)焊接型相比���,其將 MOSFET 源極使用銅板引出����,而不再使用鍵合線引出。2015 年三菱電機推出的 J1 系列產(chǎn)品首次將該封裝結(jié)構(gòu)應(yīng)用在車用 IGBT功率模塊上���。其測試表明����,使用 DLB 封裝不僅使得鍵合電阻和電感的減小量超一半以上��,而且使得IGBT 功率模塊芯片溫度分布更加均勻[94]����。文獻[95]對比了傳統(tǒng)鍵合和 DLB 封裝的 IGBT 功率模塊在短路故障下失效后殘余電阻的情況,得出 DLB封裝在短路故障下具有更好的失效模式�。FPC 具有良好的絕緣性能和電磁性能。賽米控( SEMIKRON) 基于 FPC 提出了 SKiN 技術(shù)���,其結(jié)構(gòu)如圖 35 所示�,利用 FPC 代替引線鍵合��。該封裝方式將雜散電感降低到 1. 4 nH�,實現(xiàn)了對雜散參數(shù)的有效控制。同樣使用聚酰亞胺作為絕緣隔離的封裝工藝有通用電氣的功率疊層封裝Power OverLayer�����,POL) 技術(shù)和西門子的平面互聯(lián)技術(shù)( Siemens PLanar Interconnect Technology,SiPLIT) ����,其封裝示意圖如圖 36 所示。這兩個封裝結(jié)構(gòu)均是通過激光燒蝕打孔和濺射的方式形成金屬層�����,建立電極連接��。文獻[99]將 POL 工藝應(yīng)用在SiC 封裝上�,將 15 個 MOSFET 和 16 個肖特基二極管級聯(lián)在一起,最終導通電阻降低到 7. 5 mΩ����。文獻[101]通過 POL 技術(shù)實現(xiàn)上表面的平坦,并利用微流道設(shè)計了雙面散熱的 IGBT 功率模塊��,并得出流體流速與模塊熱阻的關(guān)系�����。參照壓接疊層的封裝方式�����,一些新的疊層封裝如雙面焊接�、“模糊按鈕”和 3D 壓接封裝被提出。針對傳統(tǒng)封裝散熱性能差的問題����,一些研究仿照單面焊接封裝的形式,在芯片頂部使用焊料和 DBC 進行電氣連接����,提出了雙面焊接的封裝結(jié)構(gòu),如圖 37 所示��。文獻[102]將這種結(jié)構(gòu)用來封裝 SiC 芯片���,其寄生電感和熱阻分別降為傳統(tǒng)封裝的 25%和 61%����。文獻[104]對雙面散熱 IGBT 功率模塊并聯(lián)的半橋模塊進行了設(shè)計和測試�,發(fā)現(xiàn)該封裝的開關(guān)損耗比鍵合線焊接封裝降低了 21%,熱阻降低了 18. 8%��。為解決壓接封裝中壓力接觸的問題�����,浙江大學團隊提出了使用“模糊按鈕”( fuzz button) 和低溫共燒陶瓷( Low Temperature Cofired Ceramic����,LTCC) 的壓接 SiC 封裝����,結(jié)構(gòu)如圖 38 所示[105]。仿照壓接結(jié)構(gòu)����,文獻[106]提出了 3D 壓接封裝結(jié)構(gòu),如圖 39 所示���,該結(jié)構(gòu)的寄生電感為 0. 86 nH�����。以上封裝在寄生電參數(shù)和熱傳導方面進行了極大的改善�,但都使用了多層材料堆疊的形式�,因此仍然存在 CTE 不匹配帶來的電-熱-力疲勞問題。IGBT 功率模塊工作在多場耦合的環(huán)境中����,封裝狀態(tài)參數(shù)受到多物理場控制����。因此�����,對單個狀態(tài)參數(shù)進行監(jiān)測難以反應(yīng)封裝的真實情況�����。同時 SiC 器件高頻和高壓特點對監(jiān)測采樣提出了更高的硬件要求�。針對這些問題��,一些新的監(jiān)測方案被提出��,如多參數(shù)診斷監(jiān)測��、主動監(jiān)測��、非接觸式監(jiān)測和壓縮采樣時間監(jiān)測等�。為解決單參數(shù)檢測無法提供準確判定的問題,文獻[107]提出了多輸入單輸出的神經(jīng)網(wǎng)絡(luò)監(jiān)測方法���,將功率模塊的輸入輸出電壓��、電流��、調(diào)制比�����、載波頻率作為神經(jīng)網(wǎng)絡(luò)輸入?yún)?shù)��,將芯片表面溫度作為輸出��。其利用遺傳算法對反向 誤差傳播 ( Back Propagation��,BP) 神經(jīng)網(wǎng)絡(luò)進行參數(shù)尋優(yōu)���,通過對比算法輸出和實測溫度來判定模塊是否故障���。文獻[108]利用拖尾電流擬合系數(shù)、柵極漏電流擬合系數(shù)和 Vceon進行參數(shù)融合提取了 IGBT 功率模塊健康度����,得到如圖 40 所示的健康度變化結(jié)果,其中健康度越高表示 IGBT 功率模塊退化程度越低����,反之越高。最終實現(xiàn)對 IGBT 功率模塊壽命預(yù)測的誤差在5. 7%以內(nèi),該研究為 IGBT 功率模塊監(jiān)測判定標準提供了新的思路�。文獻[109]則利用標準化后的Vceon、米勒電壓 Vgp和米勒電壓持續(xù)時間來建立神經(jīng)網(wǎng)絡(luò)對鍵合損傷程度進行評估���,對比單一參數(shù)評估,該方法的平均誤差僅為 2. 47%��。這種多參數(shù)監(jiān)測方式的本質(zhì)是黑箱模型��,缺乏解釋性����,無法分析是封裝或者芯片的哪個部分出現(xiàn)失效,為壽命的精確預(yù)測帶來了困難��。傳統(tǒng)的監(jiān)測方式均是通過對封裝失效影響的參數(shù)進行被動監(jiān)測��,而主動監(jiān)測是指向 IGBT 功率模塊中注入信號進行主動監(jiān)測的方式���。文獻[110���,111]在芯片發(fā)射極和輸出端子之間并聯(lián)采樣電阻對鍵合線進行檢測,但由于 IGBT 功率模塊中的大量鍵合線�����,這種方式不僅增加了模塊的復雜度而且增加了不穩(wěn)定性。另一種方法則是通過向被測線路注入掃頻信號�����,對反射信號進行提取分析的時域反射法( Time Domain Reflectometry����,TDR) 和擴展頻譜時域反射法( Spread Spectrum Time Domain Reflecto-metry,SSTDR) �,它們被廣泛運用在電纜網(wǎng)絡(luò)故障的檢測中,SSTDR 的硬件組成框圖如圖 41 所示�����。為防止正向信號和反射信號的疊加�����,隔離耦合器一般使用網(wǎng)絡(luò)變壓器來對兩個信號進行分離[112]�。IGBT功率模塊鍵合線也屬于電纜網(wǎng)絡(luò),因此文獻[113-115]將這種方式應(yīng)用在鍵合線失效之中�。文 獻[113]在 IGBT 功率模塊離線的情況下����,向集射電極注入掃頻信號����,通過分析反射信號與輸入信號幅值增益的均方根��,發(fā)現(xiàn)在鍵合線部分失效情況下���,增益變化較小,當鍵合線完全失效時增益產(chǎn)生較大變化���,并提出增益均方根達到 103 可以判定鍵合線完全失效的標準����。文獻[115]認為隨著 IGBT 功率模塊老化程度的加深���,導通電阻 Ron的增大會導致 SSTDR反射系數(shù)的自相關(guān)振幅減小�,并通過不同程度的老化模塊實驗驗證了該觀點����,為 SSTDR 在 IGBT 功率模塊封裝失效提供了一個新的思路。由于掃頻信號的注入和采集需要耗費大量的時間���,且會引起電路的不穩(wěn)定振蕩����,因此該方法無法實現(xiàn)在線監(jiān)測,僅能實現(xiàn)離線分析�����。5. 3 非接觸監(jiān)測及壓縮采樣監(jiān)測在現(xiàn)有的監(jiān)測方式中��,均需要對 IGBT 功率模塊電路或者熱路進行侵入�����,這會對模塊本身的參數(shù)監(jiān)測產(chǎn)生影響�。為減輕這種測量影響,一些非侵入式的監(jiān)測方法被提出�����,如光學相干層析成像( OpticalCoherence Tomography����,OCT) 、離子體抽取渡越時間( Plasma Extraction Transit Time���,PETT) 和熱渦流加熱監(jiān)測法����。文獻[116]使用 OCT 系統(tǒng)對無有機硅凝膠的 IGBT 功率模塊內(nèi)部鍵合線進行了監(jiān)測,文獻[117]后續(xù)又對單個包含有機硅凝膠的鍵合線簡化模型進行了監(jiān)測����,并通過有限元仿真對實驗進行了驗證。PETT 現(xiàn)象由日本富士機電公司率先發(fā)表�,其表現(xiàn)為在 IGBT 功率模塊關(guān)斷拖尾階段,Vge出現(xiàn)射頻振蕩現(xiàn)象�����,如圖 42 所示��,其中���,Vce 為 IGBT 集 射 極 的 電 壓。文 獻[119]指 出PETT 的振蕩頻率取決于封裝的寄生電感和雜散電容����,并給出了產(chǎn)生 PETT 振蕩的 Vceon和 Ic 應(yīng)滿足的條件。文獻[120]指出 PETT 的參數(shù)與 IGBT 功率模塊所處溫度有關(guān)����。PETT 的產(chǎn)生會對 IGBT 功率模塊的電磁兼容產(chǎn)生影響��,且目前的主要測量方式是通過羅氏線圈機型測量�,因此就需要更合理的電磁兼容設(shè)計才可將其用于在線監(jiān)測�。文獻[121]利用熱渦流加熱鍵合線,采用熱紅外成像對鍵合線損傷進行了檢測����,發(fā)現(xiàn)在散熱階段,不同程度的鍵合損傷產(chǎn)生了溫度曲線���,這種方式為模塊增加了新的熱負擔����,不適合實際應(yīng)用�。

如上面對 Igpeak的電流測量相同����,此處重點討論無傳感器的測量方式。文獻[69,70]均利用 IGBT輔助發(fā)射和發(fā)射極之間的電壓 VeE來提取短路電流,且認為在 IGBT 開通穩(wěn)態(tài)后�,柵極電流 Ig 遠小于發(fā)射級電流 Ie�����,因此可近似認為所測電流 Ie≈Ic����。為實現(xiàn)對大電壓的隔離測量,文獻[69]利用齊納二極管來限制電壓�����,采用積分電路對 Ic 進行提取����,電路如圖 20( a) 所示。由于齊納二極管無法在高頻情況下使用�,文獻[70]改用運放對電壓進行隔離,減小測量電路對原電路阻抗的影響,并使用二級放大增加了測量帶寬和增益���,電路如圖 20( b) 所示。這種采用發(fā)射極電阻來提取電流的方法受溫度和模塊老化影響,因此需對溫度和老化情況進行補償�����。從圖 17 中可以觀察到 IGBT 功率模塊在開關(guān)的過程中存在一段 Vge不變的時間,將這段命名為米勒平臺。造成這種情況的原因是 IGBT 功率模塊半導體結(jié)構(gòu)中存在米勒電容 Cgc�,使得在這個階段驅(qū)動為米勒電容充電導致 Vge不變。米勒平臺電壓的表達如式( 7) 所示���,其中 Vgate為柵極電容兩端電壓���。可以看出�,米勒平臺高度與柵極等效電阻和射極等效電阻均有關(guān)系。由于在 IGBT 開通期間 Vge存在振蕩現(xiàn)象�,因此通常使用關(guān)斷期間產(chǎn)生的米勒電壓進行研究。文獻[71]通過一元線性擬合曲線的方法研究了鍵合線脫落對米勒電壓 Vgp的影響�����,得出的結(jié)果如圖 21 所示��,鍵合線脫落引起 Vgp單調(diào)增加�。并且發(fā)現(xiàn)溫度對 Vgp的影響為 0 ~ 0. 000 9%��,鍵合線對 Vgp的影響為 1% ~ 20%��,文獻[72]也通過實驗發(fā)現(xiàn)該參數(shù)基本不受溫度影響���。但因為 Ic 和 Ig 均會受到溫度的影響����,因此在使用這種方式進行監(jiān)測時應(yīng)使模塊處于熱穩(wěn)態(tài)下,減小溫度對擬合直線帶來的影響���。對于米勒平臺電壓的監(jiān)測��,分為米勒平臺提取和電壓測量兩個階段��。在 IGBT 關(guān)斷過程中����,利用微分電路對米勒平臺前后的下降電壓轉(zhuǎn)化為脈沖電壓進行識別����。文獻[73,74]利用比較器對脈沖電壓進行整形����,使其可被數(shù)字電路采樣,電路如圖22 所示���。由于比較器的比較電壓需根據(jù)實際電路調(diào)節(jié)�����,文獻[75]提出一種使用信號幅度檢測電路來自動設(shè)定比較電壓值��,其電路如圖 23 所示����。由于米勒平臺持續(xù)時間較短,文獻[76]使用電容和 MOS-FET 組成的采樣保持電路實現(xiàn)電壓的測量��。其電路如圖 24 所示�����,這種保持采樣極大地降低了采樣頻率����,改善了硬件實現(xiàn)難度。對于柵極電壓���,除對米勒平臺的研究外。文獻[77]還研究了 IGBT 功率模塊老化和柵極閾值電壓Vth之間的關(guān)系��,發(fā)現(xiàn)鍵合線與 Vth之間的關(guān)系并不緊密。而 Vth同時為溫度敏感參數(shù)�,其與結(jié)溫 Tj 的關(guān)系為線性關(guān)系,系數(shù)為-2 ~ -6 mV/℃��。而文獻[79]通過對功率模塊進行功率老化實驗發(fā)現(xiàn)���,隨著老化�,Vth呈增大的趨勢���,如圖 25 所示�����,圖 25 中老化程度隨組數(shù)增大而增大�����,虛線與各組曲線交點即為Vth�。文獻[80]均認為導致 Vth增大的原因是柵極氧化層失效����。值得注意的是,以上的實驗結(jié)果均由焊接型 IGBT 功率模塊封裝得到���。因此�,Vth是否可以作為壓接型 IGBT 功率模塊柵極氧化層失效的標準,需要進一步實驗討論����,同時如何減少檢測封裝時溫度對 Vth的影響也值得進一步研究。對 Vth測量依靠集電極電流 Ic 指示來觸發(fā)測量���,文獻[81]利用微分電路得到 Ic 與比較器組合來觸發(fā) Vth的測量����,電路如圖 26 所示��。該電路在測量 Vth時對原電路進行了隔離����,因此無法實現(xiàn)高頻開關(guān)下的在線測量。文獻[82]提出了利用采樣保持器的在線測量方式����,電路如圖 27 所示,可實現(xiàn)在高頻開關(guān)下 Vth的采集�。目前對 Ic 觸發(fā)的條件由人為自行設(shè)定,不具有客觀性且易受溫度和器件老化干擾�����。文獻[83]通過對不同老化程度和溫度的 IGBT模塊跨導進行了測量��,跨導的定義如式( 8) 所示該結(jié)果表明����,IGBT 功率模塊柵極跨導受模塊老化和溫度影響。文獻[84]利用 IGBT 功率模塊等效電路模型�,推導出式( 9) 所示的 gm 表達式。其中 Ron 為鍵合線�、焊層及 DBC 上銅層的總電阻。并且��,文獻[84]通過小脈沖斜坡對 IGBT 功率模塊進行驅(qū)動和延長測量時間的方式��,得到在熱穩(wěn)態(tài)下測得 gm 的情況如圖 29 所示�。文獻[85]利用集電極電流變化率來對 IGBT 功率模塊鍵合線老化進行監(jiān)測,其本質(zhì)也是利用了跨導監(jiān)測的原理����。通過式( 10) 可以看出,集電極電流斜率與 gm 成正相關(guān)���,其中 Cge為柵極等效電容���。同時其通過熱老化實驗發(fā)現(xiàn)�,Cge隨老化減小��,gm 隨老化增大�,如圖 30 所示。gm 出現(xiàn)與圖 28 和圖 29 相反的情況應(yīng)與 IGBT 功率模塊半導體形狀因子 A 的變化及柵極氧化層老化有關(guān)���。由以上討論可知���,對 gm 的測量即為對模塊的傳輸特性曲線進行測量,因此需要斜坡電壓進行驅(qū)動��。文獻[86]利用電容放電�����,來生成變換的 Vge�����,利用采集卡來采集數(shù)據(jù)��,電路如圖 31 所示�。該電路的電壓變化時 間 不 可 調(diào)��,具有一定的局限性�����,因 此 文 獻[84]利用積分器和放大器實現(xiàn)可調(diào)的斜坡驅(qū)動輸出,如圖 32 所示����。以上實驗中均利用電流探頭對 Ic進行測量,因此驅(qū)動集成度較低���。3. 2 壓接 IGBT 功率模塊封裝失效監(jiān)測方法因為結(jié)溫提取和熱阻網(wǎng)絡(luò)識別具有通用意義�����,因此在熱學參數(shù)表征封裝失效上壓接封裝與焊接封裝幾乎采用相同的方法。對于電學失效參數(shù)���,因為壓接和焊接 IGBT 功率模塊失效過程中均有熱應(yīng)力導致電阻和熱阻增大的環(huán)節(jié)��,如微動磨損和彈簧失效��,因此壓接 IGBT 功率模塊也同樣可以使用 Vceon作為封裝失效標準����。但由于壓接 IGBT 功率模塊的多串聯(lián)性,導致在失效前期能夠觀測到的 Vceon變化并不明顯�����。另一方面�,多芯片級聯(lián)所導致的電流和熱分布不均勻,也可以用來作為檢測封裝失效的標準�����,目前采用這種方式的研究尚未見報道��。文獻[89]通過在 PCB 板中集成羅氏線圈��,檢測芯片導通和關(guān)斷時所感應(yīng)的電壓變化��,對模塊進行監(jiān)測��。柵極氧化層失效也存在于焊接型封裝中�����,但由于焊接型柵極受力作用較小,因此并不明顯�����。而在壓接封裝中���,柵極除熱應(yīng)力外也受到壓力磨損����,因此一些研究得出了與焊接 IGBT 功率模塊不同的失效結(jié)論����。文獻[31]發(fā)現(xiàn)壓接型 IGBT 的 Vceon隨老化循環(huán)周期呈現(xiàn)階梯上升的趨勢��,如圖 33 所示���。米勒平臺會提前到來且持續(xù)時間會增大��,這與 Cge的減小和 Cgc增大有關(guān)系��。文獻[91]通過老化實驗驗證了 Cgc隨老化程度增大的觀點�。對于接觸面燒蝕失效��,目前主要的電量探測方式是利用電阻采樣局部放電的脈沖電流和紫外攝像機來觀察,目前對于在線監(jiān)測該失效情況的研究尚未見報道�����。壓接和焊接封裝監(jiān)測變量的適用度及相關(guān)文獻見附表 1�����,由于現(xiàn)有關(guān)于壓接型 IGBT 封裝監(jiān)測文獻較少�����,特定封裝下的部分監(jiān)測變量因無參考文獻無法確定其適用度��。現(xiàn)有的封裝結(jié)構(gòu)和監(jiān)測方式極大地提高了 Si基功率模塊工作的穩(wěn)定性��。但面對 SiC 功率模塊的高頻率和高電壓的工況�����,現(xiàn)有封裝結(jié)構(gòu)在封裝寄生參數(shù)和散熱能力方面均無法滿足需求��。為解決現(xiàn)有封裝結(jié)構(gòu)直接用于 SiC 模塊封裝存在的問題��,新的封裝結(jié) 構(gòu) 被 提 出����,如直接導線鍵合 ( Direct-Lead-Bonding��,DLB) ����、柔性封裝( Flexible Printed Circuit����,F(xiàn)PC) 和疊層封裝。因新封裝類型應(yīng)用不廣泛���,還未有針對性的失效監(jiān)測研究出現(xiàn)���。為了減小引線的接觸電阻和電感��,Narazaki 針對功率模塊提出 DLB 封裝結(jié)構(gòu)�,如圖 34 所示。與傳統(tǒng)焊接型相比���,其將 MOSFET 源極使用銅板引出����,而不再使用鍵合線引出。2015 年三菱電機推出的 J1 系列產(chǎn)品首次將該封裝結(jié)構(gòu)應(yīng)用在車用 IGBT功率模塊上���。其測試表明����,使用 DLB 封裝不僅使得鍵合電阻和電感的減小量超一半以上��,而且使得IGBT 功率模塊芯片溫度分布更加均勻[94]����。文獻[95]對比了傳統(tǒng)鍵合和 DLB 封裝的 IGBT 功率模塊在短路故障下失效后殘余電阻的情況,得出 DLB封裝在短路故障下具有更好的失效模式�。FPC 具有良好的絕緣性能和電磁性能。賽米控( SEMIKRON) 基于 FPC 提出了 SKiN 技術(shù)���,其結(jié)構(gòu)如圖 35 所示�,利用 FPC 代替引線鍵合��。該封裝方式將雜散電感降低到 1. 4 nH�,實現(xiàn)了對雜散參數(shù)的有效控制。同樣使用聚酰亞胺作為絕緣隔離的封裝工藝有通用電氣的功率疊層封裝Power OverLayer�����,POL) 技術(shù)和西門子的平面互聯(lián)技術(shù)( Siemens PLanar Interconnect Technology,SiPLIT) ����,其封裝示意圖如圖 36 所示。這兩個封裝結(jié)構(gòu)均是通過激光燒蝕打孔和濺射的方式形成金屬層�����,建立電極連接��。文獻[99]將 POL 工藝應(yīng)用在SiC 封裝上�,將 15 個 MOSFET 和 16 個肖特基二極管級聯(lián)在一起,最終導通電阻降低到 7. 5 mΩ����。文獻[101]通過 POL 技術(shù)實現(xiàn)上表面的平坦,并利用微流道設(shè)計了雙面散熱的 IGBT 功率模塊��,并得出流體流速與模塊熱阻的關(guān)系�����。參照壓接疊層的封裝方式�����,一些新的疊層封裝如雙面焊接�、“模糊按鈕”和 3D 壓接封裝被提出。針對傳統(tǒng)封裝散熱性能差的問題����,一些研究仿照單面焊接封裝的形式,在芯片頂部使用焊料和 DBC 進行電氣連接����,提出了雙面焊接的封裝結(jié)構(gòu),如圖 37 所示��。文獻[102]將這種結(jié)構(gòu)用來封裝 SiC 芯片���,其寄生電感和熱阻分別降為傳統(tǒng)封裝的 25%和 61%����。文獻[104]對雙面散熱 IGBT 功率模塊并聯(lián)的半橋模塊進行了設(shè)計和測試�,發(fā)現(xiàn)該封裝的開關(guān)損耗比鍵合線焊接封裝降低了 21%,熱阻降低了 18. 8%��。為解決壓接封裝中壓力接觸的問題�����,浙江大學團隊提出了使用“模糊按鈕”( fuzz button) 和低溫共燒陶瓷( Low Temperature Cofired Ceramic����,LTCC) 的壓接 SiC 封裝����,結(jié)構(gòu)如圖 38 所示[105]。仿照壓接結(jié)構(gòu)����,文獻[106]提出了 3D 壓接封裝結(jié)構(gòu),如圖 39 所示���,該結(jié)構(gòu)的寄生電感為 0. 86 nH�����。以上封裝在寄生電參數(shù)和熱傳導方面進行了極大的改善�,但都使用了多層材料堆疊的形式�,因此仍然存在 CTE 不匹配帶來的電-熱-力疲勞問題。IGBT 功率模塊工作在多場耦合的環(huán)境中����,封裝狀態(tài)參數(shù)受到多物理場控制����。因此�����,對單個狀態(tài)參數(shù)進行監(jiān)測難以反應(yīng)封裝的真實情況�����。同時 SiC 器件高頻和高壓特點對監(jiān)測采樣提出了更高的硬件要求�。針對這些問題��,一些新的監(jiān)測方案被提出��,如多參數(shù)診斷監(jiān)測��、主動監(jiān)測��、非接觸式監(jiān)測和壓縮采樣時間監(jiān)測等�。為解決單參數(shù)檢測無法提供準確判定的問題,文獻[107]提出了多輸入單輸出的神經(jīng)網(wǎng)絡(luò)監(jiān)測方法���,將功率模塊的輸入輸出電壓��、電流��、調(diào)制比�����、載波頻率作為神經(jīng)網(wǎng)絡(luò)輸入?yún)?shù)��,將芯片表面溫度作為輸出��。其利用遺傳算法對反向 誤差傳播 ( Back Propagation��,BP) 神經(jīng)網(wǎng)絡(luò)進行參數(shù)尋優(yōu)���,通過對比算法輸出和實測溫度來判定模塊是否故障���。文獻[108]利用拖尾電流擬合系數(shù)、柵極漏電流擬合系數(shù)和 Vceon進行參數(shù)融合提取了 IGBT 功率模塊健康度����,得到如圖 40 所示的健康度變化結(jié)果,其中健康度越高表示 IGBT 功率模塊退化程度越低����,反之越高。最終實現(xiàn)對 IGBT 功率模塊壽命預(yù)測的誤差在5. 7%以內(nèi),該研究為 IGBT 功率模塊監(jiān)測判定標準提供了新的思路�。文獻[109]則利用標準化后的Vceon、米勒電壓 Vgp和米勒電壓持續(xù)時間來建立神經(jīng)網(wǎng)絡(luò)對鍵合損傷程度進行評估���,對比單一參數(shù)評估,該方法的平均誤差僅為 2. 47%��。這種多參數(shù)監(jiān)測方式的本質(zhì)是黑箱模型��,缺乏解釋性����,無法分析是封裝或者芯片的哪個部分出現(xiàn)失效,為壽命的精確預(yù)測帶來了困難��。傳統(tǒng)的監(jiān)測方式均是通過對封裝失效影響的參數(shù)進行被動監(jiān)測��,而主動監(jiān)測是指向 IGBT 功率模塊中注入信號進行主動監(jiān)測的方式���。文獻[110���,111]在芯片發(fā)射極和輸出端子之間并聯(lián)采樣電阻對鍵合線進行檢測,但由于 IGBT 功率模塊中的大量鍵合線�����,這種方式不僅增加了模塊的復雜度而且增加了不穩(wěn)定性。另一種方法則是通過向被測線路注入掃頻信號�����,對反射信號進行提取分析的時域反射法( Time Domain Reflectometry����,TDR) 和擴展頻譜時域反射法( Spread Spectrum Time Domain Reflecto-metry,SSTDR) �,它們被廣泛運用在電纜網(wǎng)絡(luò)故障的檢測中,SSTDR 的硬件組成框圖如圖 41 所示�����。為防止正向信號和反射信號的疊加�����,隔離耦合器一般使用網(wǎng)絡(luò)變壓器來對兩個信號進行分離[112]�。IGBT功率模塊鍵合線也屬于電纜網(wǎng)絡(luò),因此文獻[113-115]將這種方式應(yīng)用在鍵合線失效之中�。文 獻[113]在 IGBT 功率模塊離線的情況下����,向集射電極注入掃頻信號����,通過分析反射信號與輸入信號幅值增益的均方根��,發(fā)現(xiàn)在鍵合線部分失效情況下���,增益變化較小,當鍵合線完全失效時增益產(chǎn)生較大變化���,并提出增益均方根達到 103 可以判定鍵合線完全失效的標準����。文獻[115]認為隨著 IGBT 功率模塊老化程度的加深���,導通電阻 Ron的增大會導致 SSTDR反射系數(shù)的自相關(guān)振幅減小�,并通過不同程度的老化模塊實驗驗證了該觀點����,為 SSTDR 在 IGBT 功率模塊封裝失效提供了一個新的思路。由于掃頻信號的注入和采集需要耗費大量的時間���,且會引起電路的不穩(wěn)定振蕩����,因此該方法無法實現(xiàn)在線監(jiān)測,僅能實現(xiàn)離線分析�����。5. 3 非接觸監(jiān)測及壓縮采樣監(jiān)測在現(xiàn)有的監(jiān)測方式中��,均需要對 IGBT 功率模塊電路或者熱路進行侵入�����,這會對模塊本身的參數(shù)監(jiān)測產(chǎn)生影響�。為減輕這種測量影響,一些非侵入式的監(jiān)測方法被提出�����,如光學相干層析成像( OpticalCoherence Tomography����,OCT) 、離子體抽取渡越時間( Plasma Extraction Transit Time���,PETT) 和熱渦流加熱監(jiān)測法����。文獻[116]使用 OCT 系統(tǒng)對無有機硅凝膠的 IGBT 功率模塊內(nèi)部鍵合線進行了監(jiān)測,文獻[117]后續(xù)又對單個包含有機硅凝膠的鍵合線簡化模型進行了監(jiān)測����,并通過有限元仿真對實驗進行了驗證。PETT 現(xiàn)象由日本富士機電公司率先發(fā)表�,其表現(xiàn)為在 IGBT 功率模塊關(guān)斷拖尾階段,Vge出現(xiàn)射頻振蕩現(xiàn)象�����,如圖 42 所示��,其中���,Vce 為 IGBT 集 射 極 的 電 壓。文 獻[119]指 出PETT 的振蕩頻率取決于封裝的寄生電感和雜散電容����,并給出了產(chǎn)生 PETT 振蕩的 Vceon和 Ic 應(yīng)滿足的條件。文獻[120]指出 PETT 的參數(shù)與 IGBT 功率模塊所處溫度有關(guān)����。PETT 的產(chǎn)生會對 IGBT 功率模塊的電磁兼容產(chǎn)生影響��,且目前的主要測量方式是通過羅氏線圈機型測量�,因此就需要更合理的電磁兼容設(shè)計才可將其用于在線監(jiān)測�。文獻[121]利用熱渦流加熱鍵合線,采用熱紅外成像對鍵合線損傷進行了檢測����,發(fā)現(xiàn)在散熱階段,不同程度的鍵合損傷產(chǎn)生了溫度曲線���,這種方式為模塊增加了新的熱負擔����,不適合實際應(yīng)用�。 對于 IGBT 功率模塊瞬態(tài)封裝狀態(tài)參數(shù)的監(jiān)測需要很高的采樣頻率,對硬件采集系統(tǒng)提出了很高的要求��。文獻[122]基于 IGBT 功率模塊開關(guān)信號的稀疏性質(zhì)�,利用小波稀疏基和正交匹配追蹤重構(gòu)算法,在 4 ns 的采樣間隔下�,壓縮比可以達到 40,為IGBT 功率模塊在線監(jiān)測提供了有力條件���。本文針對 IGBT 功率模塊焊接型和壓接型封裝結(jié)構(gòu)進行了簡介�,對其模塊性能失效監(jiān)測方法和實現(xiàn)電路進行了分析,同時對于一些較為新穎的封裝和監(jiān)測方式進行了梳理����。通過對現(xiàn)有的封裝和監(jiān)測方式的綜述,認為未來 IGBT 功率模塊封裝和失效的研究重點如下:( 1) 對壓接型封裝失效監(jiān)測參數(shù)的研究����。由附表 1 可知,對于焊接型封裝失效監(jiān)測參數(shù)已經(jīng)得到較為充分的研究����,而由于多芯片串并聯(lián)和熱耦合影響,壓接封裝失效監(jiān)測參數(shù)的實際實驗研究仍然缺乏�����。這對大功率換流模塊保持穩(wěn)定運行具有重要意義����。( 2) 對新型封裝的失效機理進行研究���。由于新型封裝結(jié)構(gòu)不同��,所產(chǎn)生的失效現(xiàn)象和機理與傳統(tǒng)封裝存在異同�����。對其進行研究�����,可以為新封裝的應(yīng)用及可靠性改進提供思路���。( 3) 對已有監(jiān)測參數(shù)多物理場耦合影響機理的研究��。包含單芯片封裝中多物理場的影響機理和多芯片封裝中的芯片相互影響機理���。從以上綜述可以看出,現(xiàn)有監(jiān)測參數(shù)受多個物理量控制��,因此難以提取失效的具體位置和原因�����,這對封裝失效分析����、封裝改進和壽命預(yù)測帶來了困難��,也是由黑箱模型轉(zhuǎn)變?yōu)榘紫淠P捅亟?jīng)之路�。( 4) 對多參數(shù)在線監(jiān)測硬件采集系統(tǒng)的研究�。多參數(shù)接入在線監(jiān)測系統(tǒng)的難點在于,對于系統(tǒng)的侵入會減小系統(tǒng)的穩(wěn)定性��。采樣平臺需要的實時性也對采樣速率提出了很高的要求��。( 5) 對新的監(jiān)測參數(shù)機理的研究�。對如 PETT和柵極氧化層相關(guān)參數(shù)的研究還不夠清晰,無法直接建立監(jiān)測參數(shù)與 IGBT 芯片及封裝相關(guān)結(jié)構(gòu)參數(shù)的數(shù)值模型����,需要進一步研究。

對于 IGBT 功率模塊瞬態(tài)封裝狀態(tài)參數(shù)的監(jiān)測需要很高的采樣頻率,對硬件采集系統(tǒng)提出了很高的要求��。文獻[122]基于 IGBT 功率模塊開關(guān)信號的稀疏性質(zhì)�,利用小波稀疏基和正交匹配追蹤重構(gòu)算法,在 4 ns 的采樣間隔下�,壓縮比可以達到 40,為IGBT 功率模塊在線監(jiān)測提供了有力條件���。本文針對 IGBT 功率模塊焊接型和壓接型封裝結(jié)構(gòu)進行了簡介�,對其模塊性能失效監(jiān)測方法和實現(xiàn)電路進行了分析,同時對于一些較為新穎的封裝和監(jiān)測方式進行了梳理����。通過對現(xiàn)有的封裝和監(jiān)測方式的綜述,認為未來 IGBT 功率模塊封裝和失效的研究重點如下:( 1) 對壓接型封裝失效監(jiān)測參數(shù)的研究����。由附表 1 可知,對于焊接型封裝失效監(jiān)測參數(shù)已經(jīng)得到較為充分的研究����,而由于多芯片串并聯(lián)和熱耦合影響,壓接封裝失效監(jiān)測參數(shù)的實際實驗研究仍然缺乏�����。這對大功率換流模塊保持穩(wěn)定運行具有重要意義����。( 2) 對新型封裝的失效機理進行研究���。由于新型封裝結(jié)構(gòu)不同��,所產(chǎn)生的失效現(xiàn)象和機理與傳統(tǒng)封裝存在異同�����。對其進行研究�����,可以為新封裝的應(yīng)用及可靠性改進提供思路���。( 3) 對已有監(jiān)測參數(shù)多物理場耦合影響機理的研究��。包含單芯片封裝中多物理場的影響機理和多芯片封裝中的芯片相互影響機理���。從以上綜述可以看出,現(xiàn)有監(jiān)測參數(shù)受多個物理量控制��,因此難以提取失效的具體位置和原因�����,這對封裝失效分析����、封裝改進和壽命預(yù)測帶來了困難��,也是由黑箱模型轉(zhuǎn)變?yōu)榘紫淠P捅亟?jīng)之路�。( 4) 對多參數(shù)在線監(jiān)測硬件采集系統(tǒng)的研究�。多參數(shù)接入在線監(jiān)測系統(tǒng)的難點在于,對于系統(tǒng)的侵入會減小系統(tǒng)的穩(wěn)定性��。采樣平臺需要的實時性也對采樣速率提出了很高的要求��。( 5) 對新的監(jiān)測參數(shù)機理的研究�。對如 PETT和柵極氧化層相關(guān)參數(shù)的研究還不夠清晰,無法直接建立監(jiān)測參數(shù)與 IGBT 芯片及封裝相關(guān)結(jié)構(gòu)參數(shù)的數(shù)值模型����,需要進一步研究。